Los materiales son una parte fundamental de la fabricación. Sin embargo, la gestión de los niveles de inventario adecuados para satisfacer la demanda de los consumidores puede ser un reto. Sin cantidades suficientes de materiales, es posible que su empresa no pueda satisfacer la demanda. Por el contrario, tener siempre a mano un exceso de materiales es costoso e ineficiente. La planificación de requisitos de materiales (MRP) ayuda a abordar ambos problemas mediante la organización de los niveles de inventario y la planificación de las actividades de fabricación para garantizar que su empresa pueda entregar los productos a tiempo sin el riesgo de retener demasiado inventario.

¿Qué es MRP?

La planificación de requisitos de materiales (MRP) es un sistema que gestiona el inventario, planifica la producción y programa las entregas para cumplir con los pedidos de los clientes.

El proceso MRP sigue tres pasos principales:

- Supervise los niveles actuales de materias primas y componentes disponibles

- Identifique cuándo es necesario reponer los materiales para cumplir con los requisitos de inventario

- Programar compras de materiales y actividades de fabricación

En un sentido amplio, MRP tiene en cuenta tanto la demanda externa como la capacidad de producción interna para mantener las operaciones funcionando sin problemas y no verse empantanado por problemas relacionados con la disponibilidad de material, el mantenimiento o el mal funcionamiento de las máquinas, o causas similares que pueden provocar retrasos en los plazos de entrega. Al centrarse en la producción continua hacia, desde y dentro del proceso de fabricación, un sistema MRP es una herramienta valiosa que mejora la eficiencia general al reducir los costos y entregar los productos a tiempo.

¿Cómo funciona el MRP?

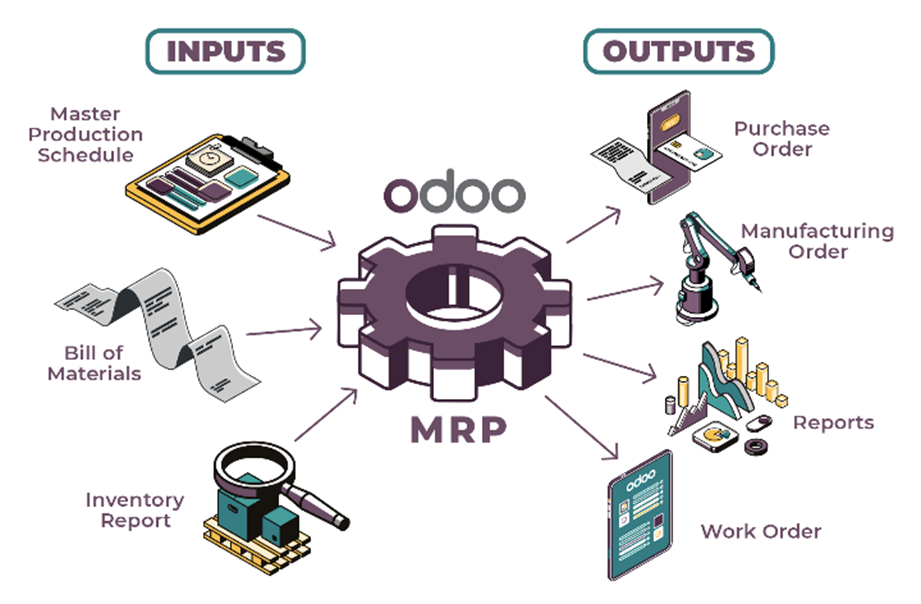

MRP utiliza una lista esencial de datos de entrada del programa maestro de producción (MPS), la lista de materiales (L.M.) y los registros de inventario para responder a tres preguntas principales:

- ¿Qué artículos se necesitan?

- ¿Cuántos artículos se necesitan?

- ¿Cuándo se necesitan esos artículos?

Una vez que un fabricante introduce los datos de entrada esenciales, el MRP los analiza para determinar los procesos de ensamblaje de materiales necesarios para producir los pedidos a tiempo.

Entradas MRP

La planificación de necesidades depende de los datos de entrada esenciales, entre los que se incluyen:

Programa maestro de producción (MPS): Un plan centralizado que muestra qué productos deben fabricarse, cuántos y cuándo. Proporciona una visión general del alcance de fabricación de una empresa dentro de un período de tiempo determinado en función de la demanda prevista y los datos de ventas existentes de períodos anteriores.

Lista de materiales (BoM): Una lista completa de todas las materias primas, componentes, subconjuntos y pasos necesarios para producir una unidad de cada producto terminado. La información de la lista de materiales determina cuántos componentes se necesitan para producir el número deseado de productos terminados.

Registros de inventario: El estado en tiempo real de todos los artículos en el inventario, incluidas las materias primas y los artículos terminados disponibles o en pedido.

Salidas MRP

Los datos de entrada se procesan a través del sistema MRP para generar datos de salida. Juntos, actúan como un bucle de retroalimentación para que las operaciones de fabricación funcionen sin problemas.

Utilizando los datos de entrada, MRP genera los siguientes documentos para ejecutar el plan de producción:

Órdenes de compra (PO): Las compras de productos, componentes y materiales son necesarias para garantizar que haya suficientes materiales para continuar la producción sin estar limitado por la disponibilidad de materiales. El pedido de compra es un tipo de documento de compras que se envía al proveedor y que describe los tipos, cantidades y precios de los materiales solicitados para la compra.

Órdenes de fabricación (MO): También conocido como orden de producción, este documento autoriza la producción de una cantidad específica de producto dentro de un período de tiempo programado. Los MO permiten que las cosas se hagan realmente y extraen información de la lista de materiales para calcular los componentes y los detalles operativos necesarios para completar el pedido.

Órdenes de trabajo (OT): Las órdenes de trabajo describen las tareas específicas necesarias para fabricar un artículo y se implementan para los trabajadores en el taller. Las órdenes de trabajo también suelen contener información sobre dónde debe producirse la producción, los costes asociados y la duración prevista de las actividades de fabricación.

Informes: MRP genera una amplia variedad de informes sobre el estado del inventario, los pedidos futuros planificados, el control de rendimiento y los avisos de cualquier cambio en la planificación. Estos informes proporcionan información útil para evaluar el progreso y tomar decisiones estratégicas basadas en datos para el negocio.

MRP como un sistema holístico de "aplastamiento del caos"

En el campo similar (pero ligeramente diferente) de las ciencias de la computación, pequeñas diferencias numéricas en las cantidades de entradas y salidas crean funciones de caos. Probablemente la víctima más notable de las funciones de caos es su canal meteorológico local, simplemente por el hecho de que es realmente difícil predecir el clima. Hay tantas variables interdependientes para calcular, que varían en precisión, ¡y cambian constantemente! Esas diferencias decimales entre las variables conducen inevitablemente a errores de cálculo, especialmente a medida que los cálculos se realizan cada vez más lejos en el tiempo.

Lo mismo sucede en la manufactura. A pequeña escala, es más fácil gestionar todas las entradas y salidas de la empresa, pero a medida que la empresa crece, el lápiz y el papel o las hojas de cálculo no son suficientes. La calidad de las adquisiciones disminuye, estadísticamente, cuando las compras de materiales aumentan en volumen. Con más ayuda, viene la posibilidad de más errores porque, al final del día, las personas son personas (no máquinas).

Por lo tanto, no es de extrañar que, a medida que las empresas crecen, su necesidad de estandarizaciones y procesos optimizados se haga más evidente, simplemente por la observación de que los errores pequeños y persistentes dentro de los sistemas complejos añaden un lastre a la funcionalidad de todo el sistema en sí. En pocas palabras, para escalar las operaciones, los fabricantes deben superar las "funciones de caos" que están presentes en sus sistemas operativos y que conducen a retrasos en la producción y mayores plazos de entrega.

Aquí es donde entran en juego dos de las mejores características que ofrece un sistema MRP, como ofrecen los MRP:

Control increíblemente estricto sobre los materiales, los cronogramas y los sistemas internos en el proceso de fabricación, lo que tiene un efecto compuesto neto positivo en las operaciones diarias de la empresa (por ejemplo, un contrapeso directo al neto negativo o "arrastre" neto que las funciones de caos agregan al negocio).

Adaptación rápida y flexible a las necesidades nuevas/emergentes a medida que el negocio crece, minimizando al mismo tiempo las tareas administrativas. Un buen sistema MRP a menudo se integra con otras funciones comerciales principales fuera del proceso de fabricación (como contabilidad, ventas, compras, etc.) para ofrecer un control más optimizado y "general" sobre el negocio en su conjunto.

Hoy en día, muchos MRP suelen formar parte de un sistema ERP más amplio adoptado por las empresas por estas razones. La mayoría de las empresas comienzan con un MRP como su modelo de trabajo principal y luego se expanden a un modelo más holístico a medida que el negocio madura.

MRP vs. ERP: ¿cuál es la diferencia?

Aunque MRP y ERP a menudo van de la mano y suenan igual, los sistemas MRP y ERP no son lo mismo. Así es como se diferencian:

ERP, o Enterprise Resource Planning, es un sistema completo de gestión empresarial que asigna recursos financieros y no monetarios y agiliza los procesos empresariales en toda la organización. Los ERP se pueden utilizar para cualquier departamento, como Ventas, Recursos Humanos, Contabilidad y CRM, y no se limitan a la fabricación.

MRP ayuda a los fabricantes a ordenar y planificar los materiales de fabricación. Un MRP es una herramienta específica de fabricación y, por lo general, se considera un subconjunto de un ERP.

ERP como forma de integrar verticalmente las operaciones

Las soluciones no integradas utilizan múltiples plataformas o aplicaciones que normalmente sirven para un propósito de nicho específico y se pueden reemplazar fácilmente. La desventaja es que esas aplicaciones normalmente no "hablan" entre sí, por lo que existe una alta posibilidad de problemas técnicos y una capacidad reducida para agilizar las operaciones. Además, a medida que el negocio crece y madura, el escalado se convierte en un problema apremiante.

Sin embargo, una solución integrada (a través de ERP) aloja todas las aplicaciones en un solo entorno, y todas esas aplicaciones "hablan" entre sí para que las tareas y operaciones comerciales se ejecuten de manera más eficiente. Un ejemplo común de un flujo automatizado que solo una solución integrada podría proporcionar: un cliente paga un pedido de ventas, que luego desencadena un movimiento de existencias en el almacén, un pedido de compra para artículos con poco inventario, junto con asientos de diario coincidentes para cada transacción en contabilidad.

¿Cuáles son los desafíos de usar MRP?

Aunque el uso de un sistema MRP tiene muchas ventajas, una desventaja potencial es que, como la mayoría de los sistemas complejos, los MRP dependen en gran medida de la precisión de los datos de entrada. La integridad de los datos es crucial para una implementación eficaz del MRP, ya que los errores en los datos de MPS o BoM pueden dar lugar a discrepancias significativas en los resultados generados. Por lo tanto, mantener una precisión cuidadosa de los datos es una parte indispensable de la configuración de un sistema MRP sólido. El intercambio de información con otros departamentos como Ventas, el uso de escáneres de códigos de barras y asegurarse de que el sistema MRP esté configurado correctamente puede ayudar a mitigar los errores de datos.

El tiempo y los recursos también son necesarios para la implementación del MRP. La incorporación a un nuevo sistema a menudo requiere la transferencia de datos históricos, y es posible que sea necesario restablecer los flujos de trabajo. Sin embargo, los costos están asociados principalmente con las etapas iniciales de la implementación, y la inversión se amortiza bastante rápido una vez que el valor comienza a materializarse. Una vez que una empresa ha adaptado con éxito sus operaciones al sistema MRP, puede dedicar recursos a la ejecución de sus objetivos empresariales a escala.

Por último, el MRP también requiere objetivos empresariales claramente definidos. Las empresas deben identificar las áreas que pueden beneficiarse de un MRP, y el MRP debe tener funcionalidades que puedan ejecutar la estrategia de la empresa. Las funcionalidades por sí solas pueden ser un tema delicado, ya que la mayoría de los propietarios y operadores de negocios creen que sus necesidades requieren mucho más desarrollo personalizado de lo necesario. Con esas creencias viene un alto precio, ya que un mayor desarrollo personalizado genera riesgos en la creación de un sistema más frágil, lo que debilita todo el modelo MRP en sí. En el desarrollo de software, llamamos a esto la trampa del diseño en cascada, por lo que se recomienda que los responsables de la toma de decisiones elijan un software que tenga opciones de personalización ya integradas, y que sus especialistas en implementación no tengan miedo de decir que no a las características personalizadas que muy probablemente no sean necesarias y que solo aumentarán el costo y el riesgo del éxito de la implementación.

El CEO de Odoo, Fabien Pinckaers, habla sobre su enfoque para

implementaciones exitosas de ERP que se realizan a tiempo y dentro del presupuesto.